Kulutusteräkset

Partrexilla olemme tarkkoja valitessamme, mitä kulutusteräksiä myymme ja mitä suosittelemme sinulle asiakkaana sen mukaan, mihin tarvitset terästä. Otamme huomioon kaikki ratkaisevat näkökohdat käyttökohteen mukaan: kulutuskestävyys, sitkeys, hitsattavuus ja hinta.

Markkinoilla liikkuu erilaisia karkaistujen kulutusterästen tuotemerkkejä, mutta useimmat

kauhoissa, auroissa ja lavoissa käytettävät kulutusteräkset ovat Ruotsissa karkaistuja

booriteräksiä. Esimerkkejä karkaistujen booriterästen tuotemerkeistä ovat Hardox, Swebor ja Bruxite.

Eri valmistajat voivat erota laadussa tuotantoprosesseissaan, ja kaikki valmistajat voivat yksittäisissä erissä epäonnistua teräksen laadussa. Monet valmistajat omaavat kuitenkin nykyään yhtä hyvät tuotantoprosessit ja tasaisen laatutason. He voivat kuitenkin poiketa toisistaan siinä, miten he ovat säätäneet booriterässeoksiaan yksittäisissä tuotteissa ja mitoissa esimerkiksi teräksen hiilipitoisuuden osalta. Erityisesti paksummissa teräksissä (+40 mm) valmistajat eroavat myös siinä, miten he nimittävät kulutusteräksiään. Esimerkiksi "500"-merkinnällä varustettu kulutusteräs voi eri valmistajilla omaa erilaisia ominaisuuksia, jotka muun muassa vaikuttavat hitsattavuuteen. Valmistajien tuotetiedoista voidaan kuitenkin lukea paljon teräksen hitsattavuudesta ja kulutuskestävyydestä.

Kaikille karkaistuille booriteräksille, tuotemerkistä riippumatta, on yhteistä että:

- Lisääntynyt kovuus antaa paremman vastuksen hankaavaa kulumista vastaan.

- Alhaisempi hiilipitoisuus ja alhaisempi seospitoisuus antavat paremman hitsattavuuden.

Juuri tämä viimeksi mainittu on ratkaiseva syy booriteräksen suureen menestykseen kulutusteräksenä. Vain 0,0035 % booria, lisättynä terässulaan oikealla tavalla, antaa suhteellisen vähäseosteisen teräksen, jolla on hyvä hitsattavuus ja hyvä karkenevuus kohtuulliseen hintaan. Ilman tätä upeaa keksintöä kauhamme, lavamme ja aurateräksemme olisivat sekä raskaampia että kalliimpia. Ruotsalaiset terästuottajat ovat lisäksi olleet edelläkävijöitä booriteräsalalla jo 1970-luvulta lähtien, mikä on myös vaikuttanut ruotsalaisten maarakennuskoneiden työvälineiden muotoiluun. Nykyään terästehtaat ympäri maailmaa käyttävät booriterässeoksia.

Partrex myy kulutusterästuotteita, jotka on erityisesti kehitetty ja valittu ruotsalaisiin kauhoihin, auroihin ja lavoihin. Kysy meiltä, niin autamme teitä valitsemaan oikean teräksen juuri siihen käyttöön, johon sitä tarvitsette.

© Tämän sivun sisältö on tekijänoikeuslain suojaama. Kaikki kopiointi ilman lupaa on kielletty.

Kulutusteräkset, kuten kauhateräkset/leikkausteräkset ja kulutuslevyt, ovat vaikeampia hitsata kuin tavalliset hitsattavat rakenneteräkset, esim. S355. Tämä johtuu siitä, että kulutusteräksillä on hyvä karkenevuus. Suurimmat vihollisesi kulutusteräksen hitsauksessa ovat kosteus ja liian lyhyet siirtymät karkaistun ja pehmeän teräksen välillä hitsisaumassa. Siksi on muutamia asioita, joita sinun tulee ottaa huomioon, kun hitsaat kulutusterästä kuten kauhaterästä/leikkausterästä ja kulutuslevyä.

Kulutusteräksen mekaaniset ominaisuudet muuttuvat paljon lämpötilan muuttuessa. Karkaistulla teräksellä on erittäin korkea myötöraja ja alhainen iskusitkeys. Kun sama teräs normalisoidaan (pehmennetään), se kutistuu hieman kooltaan ja saa alhaisen myötörajan. Ero johtuu siitä, että teräksen rakenne on muuttunut martensiitista (karkaistu) ferriitiksi (pehmeä). Jos siirtymä martensiitista ferriittiin kulutusteräksessä on liian lyhyt, syntyy halkeilulle altis “arpimainen” rakenne, joka voi murtua heti hitsin jäähdyttyä, muutaman päivän kuluttua tai kuormituksen alkaessa.

Pehmeät kovuusvaihtelut hitsissä - anna lämmön levitä

Heti itse hitsisaumassa kauhateräs tai kulutuslevy pehmenee ja muuttuu pääosin ferriittiseksi. Jotta siirtymä pehmeään ei olisi liian lyhyt, lämmön täytyy levitä kulutusteräkseen, eli älä hitsaa liian nopeasti ja älä anna teräksen jäähtyä liikaa ennen seuraavan sauman tekemistä. Samalla on kuitenkin muistettava, että kulutusteräs menettää kulutuskestävyytensä pehmetessään, joten sitä ei saa polttaa liian kovalla lämmöllä. Tämän tasapainon hallinta on käsityötä, jonka jokaisen hitsaajan täytyy oppia, ja se vaihtelee eri kulutusterästyypeillä (hiilipitoisuudesta ja seoksista riippuen). Nyrkkisääntönä voidaan sanoa, että teräksen noin 7-10 cm hitsisaumasta tulisi olla noin 150-200 astetta hitsatessa.

Jotta siirtymä pehmeästä karkaistuun olisi hallittu, ei ympäröivä teräs saa olla liian kylmä. Ohuempi teräs lämpenee nopeasti hitsisaumasta, mutta mitä paksumpi ja suurempi se on, sitä enemmän se jäähdyttää saumaa ja sitä todennäköisemmin koko teräs täytyy esilämmittää ennen hitsausta. Muista myös, että teräs voi jäähtyä nopeasti alle 150 asteen, esimerkiksi kun kauha täytyy kääntää - tällöin teräs voi tarvita uudelleen esilämmityksen ennen hitsauksen jatkamista.

Kuinka nopeasti kulutusteräs menettää kovuutensa lämpötilan noustessa, riippuu sen hiilipitoisuudesta ja seoksesta, mutta karkeasti voidaan sanoa, että hitsattavat kulutusteräkset alkavat pehmetä yli 200 asteessa. Kovuus ei katoa heti ja kokonaan 200 asteen jälkeen, mutta esim. 0,27 % hiilipitoisuudella varustetun kulutusteräksen pehmeneminen alkaa suunnilleen siinä ja lisääntyy lämpötilan sekä teräksen yli 200 asteen lämpötilassa viettämän ajan kasvaessa. 900 asteessa teräs on hehkuvan punainen ja niin pehmeä kuin se voi olla ennen sulamista. Vaikka pienentynyt kovuus vähentää teräksen kulutuskestävyyttä, tulisi ensisijaisesti priorisoida pehmeä kovuussiirtymä, jotta saadaan vahva hitsisauma. Kulutusteräksen pienentynyt kulutuskestävyys hitsin ympärillä on yleensä parempi vaihtoehto kuin haljenneet hitsit.

Kosteus on hitsin vihollinen - pidä kuivana ja puhtaana

Toinen vihollisesi hitsauksessa, kosteus, on aina läsnä. Kosteutta eli vettä on ilmassa, teräksen pinnalla, lian seassa teräksellä ja esillä olleissa hitsauspuikoissa. Vesi koostuu hapesta ja vedystä, ja juuri vety on teräksen vihollinen. Kun teräs sulaa, vety imeytyy siihen ja jäähtyessään teräs voi haljeta.

Seuraavat asiat ovat hyvä muistaa kosteuden minimoimiseksi hitsauksessa:

- Säilytä hitsauspuikot tiiviissä ja suljetussa pakkauksessa,

- Puhdista hitsauspinnat kuonasta, maalista ja valssihilseestä,

- Esilämmitä kauhateräs ja kulutuslevy kaasulla poistaaksesi sen kosteuden, joka aina on pinnalla,

- Pidä ilman suhteellinen kosteus alhaisena tilassa, eli tuuleta/ilmasta (erityisen tärkeää, jos

ajat usein sisään märkiä/lumisina olevia työkaluja ja koneita verstastilaan).

Kulutusteräs ja hiiliekvivalentti

Kauhaterästen ja kulutuslevyjen valmistajat ilmoittavat yleensä tuoteselosteissaan ohjeita tiettyjen kulutusterästen hitsaukseen. Miten teräs reagoi lämpöön, mikä vaikuttaa suoraan hitsattavuuteen, riippuu edellä mainitusti sen karkenevuudesta. Mitä korkeampi hiilipitoisuus ja mitä korkeampi seosainepitoisuus, sitä reaktiivisempi teräs on lämmössä ja sitä vaikeampi sitä on hitsata. Tuoteselosteissa ilmoitetaan usein hitsattavuuden arvo, “hiiliekvivalentti”, matemaattinen kaava, jolla arvioidaan teräksen hitsattavuutta. Mitä korkeampi hiiliekvivalentti, sitä huonompi hitsattavuus. Mitä korkeampi hiilipitoisuus ja mitä enemmän seosaineita, sitä korkeampi hiiliekvivalentti. Rakenneteräksissä normi on, että hiiliekvivalentti saa olla enintään 0,45. Mutta mitä paksumpi teräs on, sitä alhaisempi hiiliekvivalentti tulisi olla, jotta sillä olisi hyvät hitsausominaisuudet. Hiiliekvivalentti ei ole tarkka tiede, ja siksi sen laskentaan on olemassa erilaisia tapoja. Hiili on kuitenkin se, joka heikentää hitsausominaisuuksia eniten, seosaineilla on pienempi vaikutus. Mitä kovempi kulutusteräs on, sitä enemmän se yleensä sisältää hiiltä, ja mitä syvemmin se on karkaistu, sitä suurempi määrä seosaineita siinä yleensä on. “Läpikarkaistut” kulutusteräkset, joilla on korkea kovuus, ovat hyviä kulutuskestävyyden kannalta, mutta hitsauksen kannalta ne vaikeuttavat työtä ja paksuuden kasvaessa hitsattavuus huononee entisestään. Jotta saataisiin maksimoitua sekä kulutuskestävyys että hitsattavuus paksummissa teräksissä, on parempi, että hiilipitoisuus on alhaisempi ja seosainepitoisuus korkeampi kuin päinvastoin.

Ei standardia nimityksille - katso tuoteselosteista

Rakenneteräksille on olemassa standardit ja yleiset nimitykset, jotka tarkoittavat samaa eri valmistajilla. Näin ei kuitenkaan ole kauhaterästen ja kulutuslevyjen kohdalla. Mitä valmistajat kutsuvat kulutusteräksikseen ja mitä he ilmoittavat teräksen kovuudesta, vaihtelee valmistajittain, erityisesti paksuuksissa yli noin 35 mm. Jotkut valmistajat käyttävät esimerkiksi erittäin korkeaa hiilipitoisuutta 400 Brinellin kulutuslevyissään paksummissa mitoissa. Tämä mahdollistaa korkean kovuuden ja läpikarkaisun, mutta heikentää hitsattavuutta. Samalla valmistajalla voi myös olla kulutuslevyjä nimellä “450”, jotka samassa paksuudessa sisältävät vähemmän hiiltä kuin heidän omat “400”-levynsä. Jotta voisi verrata eri valmistajien kulutusteräksiä hitsattavuuden osalta, tulisi siksi katsoa hiili- ja seosainepitoisuudet tuoteselosteista.

Kulutusteräksen valinta

Partrexilla olemme tarkkoja ja tietoisia valitessamme kauhateräksiä/leikkausteräksiä ja kulutuslevyjä, jotka hitsataan, erityisesti paksummissa mitoissa. Esimerkiksi 60 mm leikkausteräkseen, johon hitsataan hammaskannattimet, hiilipitoisuus enintään 0,22 % voi olla hyvä valinta. Kysy meiltä mielellään neuvoja siitä, mikä voisi olla hyvä valinta juuri teidän kulutusteräksen käyttöön. Mitä tulee hitsauslankoihin ja hitsauspuikkoihin sekä suositeltuihin esilämmityslämpötiloihin, suosittelemme lähtemään liikkeelle kyseisen teräslaadun valmistajan tuoteselosteesta.

© Tämän sivun sisältö on tekijänoikeuslain suojaama. Kaikki kopiointi ilman lupaa on kielletty.

Kovuus voittaa. Teräksen vastustuskyky kivimateriaalin aiheuttamaa hankaavaa kulumista vastaan, jota kauhat, murskaimet, auraterät ja lavat joutuvat kestämään, riippuu enimmäkseen teräksen kovuudesta. Kun kaksi pintaa hankautuu toisiaan vasten, kovempi materiaali kuluttaa pehmeämmän nopeammin.

Kovat mineraalit, joilla on terävät rakenteet ja jotka vedetään teräspinnan yli paineen alla, tarttuvat teräksen pintaan ja repivät sitä vähitellen; aivan kuten hiekkapaperi nauhahiomakoneessa. Mitä kovempi teräspinta on, sitä huonommin mineraali saa otetta ja sitä hitaammin teräs kuluu.

Se mineraali, joka useimmiten kuluttaa kulutusterästä Ruotsissa, on kvartsi. Kvartsi on paljon

kovempaa kuin kovin karkaistu hitsattava teräs, mitä voidaan valmistaa. Graniitti ja gneissi ovat ne

kivilajit, joita eniten murskataan Ruotsissa ja käytetään teissä ja perustuksissa. Nämä kivilajit

koostuvat useista mineraaleista, joista kvartsi on suurin osa. Luonnonhiekka, jota yhä myös

louhitaan ja käytetään Ruotsissa, sisältää hyvin korkean kvartsipitoisuuden. Kuitenkin luonnon

hiekanjyvät ovat hioutuneet toisiaan vasten vuosituhansien ajan vedessä, joten ne eivät revi terästä

samalla tavalla kuin murskattu materiaali, jossa on yhtä korkea kvartsipitoisuus. Kvartsipitoisuus

kivessä vaihtelee paljon eri louhoksilla, ja jopa saman louhoksen sisällä voi olla merkittäviä

eroja.

Kuinka nopeasti kauhateräs tai kulutuslevy kuluu esimerkiksi murskatusta graniitista, riippuu

suurimmaksi osaksi yleisesti seuraavista tekijöistä:

- Teräksen kovuus.

- Graniitin kvartsipitoisuus.

- Paine, jolla teräs ja kivimateriaali kuluvat toisiaan vasten.

- Kosketuspinnan tiheys teräksen ja kivimateriaalin välillä - hienompi materiaali - enemmän kosketuspintaa - nopeampi kuluminen.

- Kitkalämpö ja teräksen kyky säilyttää kovuutensa siinä lämpötilassa, johon kitka sen kuumentaa.

Käytännössä monet tekijät aiheuttavat edellä mainittuja olosuhteita. Esim.:

- Paljon sadetta tekee murskeesta märkää ja raskaampaa, mikä lisää painetta ja siten myös kulumista esim. kuormaajan kauhan kulutuspintoihin.

- Kuiva tiepinta kylmällä lumella antaa korkean kitkan ja huonon jäähdytyksen, mikä kuluttaa aurateriä nopeammin kuin loska.

- Työkalun tai esim. kauhan hampaan muotoilu vaikuttaa siihen, miten kivimateriaalin paine jakautuu ja siten kulumisnopeuteen.

- Tapa, jolla työkalua käytetään, vaikuttaa kulumiseen paljon, joskus eniten kaikesta, edellä mainituista syistä johtuen.

Teräksen kovuutta mitataan Ruotsissa useimmiten Brinellillä (HBW). Mineraalien kovuus ilmoitetaan tavallisesti Mohsin kovuusasteikolla. Mohsin asteikko on 1-10, jossa 10 on kovin. Kovin mineraali on timantti (10). Kvartsi on kovuudeltaan 7 Mohsia. Karkein mahdollinen karkaistu teräs, jonka Brinell-kovuus on noin 700 HBW, vastaa noin 5,5 Mohsia eli on pehmeämpää kuin kvartsi. Sen sijaan volframkarbidi (tunnetaan myös nimellä tungstenkarbidi) on 9 Mohsin kovuudessa ja kuluu siksi paljon hitaammin kuin karkaistu kulutusteräs, mikä tekee siitä erittäin käyttökelpoisen esimerkiksi aurausterissä.

Vaikka mikään karkaistu kulutusteräs ei ole kovempaa kuin kvartsipitoinen kivi, jota louhitaan

tai jonka päältä aurataan lunta, teräksen kulumisnopeus pienenee kovuuden kasvaessa. Joissakin

tapauksissa 50 HBW korkeampi kovuus voi kaksinkertaistaa kulutusajan esimerkiksi leikkausterällä

kalliokauhassa. Mitä alhaisempi kvartsitaso kivimateriaalissa on, sitä enemmän jokainen Brinell

lisää käyttöikää. Mitä korkeampi kvartsitaso murskeessa on, sitä vähemmän jokainen Brinell

vaikuttaa. Tällaisissa äärimmäisissä kivimateriaaleissa esim. kauhan ja hampaiden muotoilu sekä

kuljettajan tekniikka voivat vaikuttaa enemmän teräksen käyttöikään kuin ±25 Brinelliä kovuudessa.

Kitkalämpö on toinen tekijä, joka voi dramaattisesti lisätä teräksen kulumista. Tämä johtuu

siitä, että karkaistu teräs menettää kovuuttaan saavutettuaan lämpötilarajan. Esim. 500 Brinellin

booriseosteinen kulutusteräs alkaa pehmetä noin 200 asteessa. Tavallinen 600 Brinellin

booriseosteinen teräs alkaa pehmetä noin 175 asteessa. Tämä näkyy mm. auraterissä, joita käytetään

asfalttia vasten kovalla nopeudella. Mitä suurempi nopeus ja paine, sitä suurempi kitka, sitä

korkeampi lämpötila ja siten teräs pehmenee ja kuluu hyvin nopeasti.

Oikean teräksen valinta on eri tekijöiden välinen harkinta. Riippuen siitä, mihin ja miten sitä käytetään. Tässä päätöksessä tulee mukaan myös hitsattavuuskysymys, lue lisää siitä täältä.

Kysy meiltä kulutusteräksen valinnasta juuri teidän tarpeisiinne ja edellytyksiinne, niin autamme

teitä löytämään hyvän ratkaisun. Kaikki riippuu siitä, miten kulutusterästä tullaan käyttämään.

© Tämän sivun sisältö on tekijänoikeuslain suojaama. Kaikki kopiointi ilman lupaa on kielletty.

Mitä on kovametalli?

Kovametalli koostuu volframkarbidista (tunnetaan myös nimellä tungstenkarbidi), joka on kovettavana aineena, ja koboltista, joka toimii sideaineena. Kovametalli on äärimmäisen kovaa, noin 2600 Vickers, monta kertaa kovempaa kuin kovin mahdollinen karkaistu kulutusteräs (n. 650 Vickers) ja jopa kovempaa kuin useimmat kiviaineksen mineraalit, mukaan lukien kvartsi ja porfyri, jotka ovat hyvin yleisiä mineraaleja Pohjoismaiden tiepinnoissa. Kovuus voittaa - se on luonnonlaki kahden pinnan välisessä hankauksessa. Mineraalien kovuusasteikolla Mohs, jossa timantti on kovin (10), kvartsi ja porfyri ovat 7 Moh, ja kovametalli on noin 9 Moh - siis kovempaa kuin mikään tien pinnassa oleva materiaali, mikä antaa kovametalliauraterille erittäin pitkän käyttöiän. Kovimmat kulutusteräkset, HBW600, ovat noin 5,5 Moh, eli pehmeämpiä kuin tien pintojen materiaalit, mikä tekee, että kulutusteräs kuluu nopeasti.

Kovametallia on käytetty pitkään mekaanisessa työstössä, esim. betoniporanterissä. Nyt kovametalli on alkanut saada jalansijaa myös lumenpoistossa. Yhä useampi siirtyy käyttämään aurateriä, joissa on kovametalli, karkaistujen kulutusterästen sijaan. Kovametalliterien monet edut tuovat yksinkertaisesti paremman taloudellisen hyödyn: enemmän kilometrejä aurausta per kruunu auraterästä kohti, vähemmän kustannuksia terien vaihdoista sekä pienempi riski vaurioille aurassa, joita syntyy puhki kuluneista teristä ja vääristä aurausasetuksista vinoiksi kuluneiden terien seurauksena. Yhteenvetona suuret edut alalla, jossa talous on jatkuvasti paineen alla.

© Tämän sivun sisältö on tekijänoikeuslain suojaama. Kaikki kopiointi ilman lupaa on kielletty.

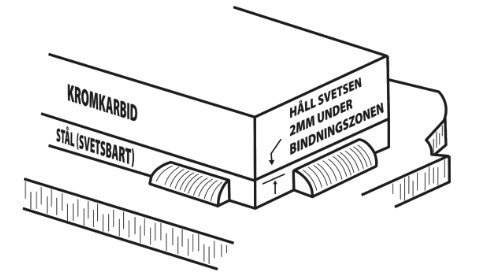

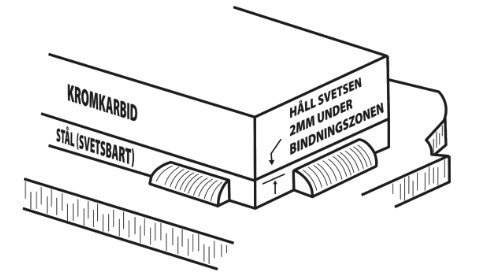

Hitsausohje kromikarbidi

Kromikarbidin (harmaa) ja hitsattavan teräksen (kuparinsävyinen) välistä liitosta ei saa ylikuumentaa. Liitos on juotos, joka voi ylikuumentuessaan pettää niin, että

kromikarbidiosa irtoaa alemmasta hitsattavasta osasta.

1. Aseta kromikarbidituote niin, että se asettuu mahdollisimman tasaisesti alustaa vasten.

Chocky bars voidaan tarvittaessa taivuttaa ura-merkintöjen kohdalta sopimaan kaarevalle pinnalle.

Chocky bars voidaan myös jakaa kokonaan katkaisemalla ensin teräsosa ja sen jälkeen murtamalla tai lyömällä kromikarbidi irti pehmeäpäisellä vasaralla.

2. Puhdista yhteen hitsattavat pinnat ja esilämmitä kevyesti kaasulla kosteuden poistamiseksi pinnoilta.

3. Pistehitsaa kromikarbidi alustaan.

4. Tee lyhyitä saumoja enintään 50mm kerrallaan. Vaihda puolta vuorotellen minimoidaksesi

liitosvyöhykkeen juotoksen ylikuumenemisriskin.

5. Älä tee hitsiä lähemmäs liitosvyöhykettä ("bond zone") kuin 2mm. Katso kuva yllä.

VAROITUS!

ÄLÄ YLIKUUMENNA KROMIKARBIDIA.

LIIAN KORKEA LÄMPÖTILA VOI AIHEUTTAA IRTOAMISTA JA/TAI HALKEAMIA

KROMIKARBIDISSA.

© Tämän sivun sisältö on tekijänoikeuslain suojaama. Kaikki kopiointi ilman lupaa on kielletty.